БАЗ: модульный, многофункциональный и санкционно устойчивый. Год назад «Автопарк» уже писал об этом грузовике. Вернее, о прототипе, на котором инженеры отрабатывали концептуальные, компоновочные и технологические решения. Сегодня на производственной площадке АО «Романов» под Санкт-Петербургом завершается сборка образцов, готовых к серийному производству.

ОТКУДА РОДОМ ГРУЗОВИКИ БАЗ?

Отправной ветвью родословной грузовых шасси БАЗ можно считать специально созданный инжиниринговый центр по разработке гражданской продукции Обуховского завода, входящего в концерн «Алмаз-Антей». Конструкторы центра, используя в том числе наработки для военных шасси дочернего Брянского автомобильного завода, ведущего отечественного производителя военной техники, разработали и создали грузовые габаритные шасси повышенной проходимости, оптимально подходящие для работы в различных областях промышленности. Поэтому не удивительно, что поставщиком ведущих осей на АО «Романов» станет Брянский автозавод, а партнеры этого предприятия будут также поставлять элементы пневматической тормозной системы.

Специалисты АО «Романов» в течение года сформировали пул поставщиков ключевых компонентов. Все профильные предприятия анализировались с учетом наиболее важных для развития грузовых шасси БАЗ требований. Одним из основных критериев выбора являлось местонахождение поставщика на территории РФ или надежного геополитического партнера России — Республики Беларусь. Также важными факторами стали: технологичность, производственные мощности и компетенции компании, вариативность и возможности усовершенствования своей продуктовой линейки. Учитывалась и производственная гибкость партнеров, их возможность адаптировать свою продукцию к требованиям производителей шасси БАЗ.

ИДЕОЛОГИЯ — МОДУЛЬНАЯ КОНСТРУКЦИЯ

«Свою продукцию мы относим к премиальному сегменту», — эти слова заместителя руководителя департамента маркетинга Ирины Грачиковой лично меня поначалу удивили. «В своих разработках мы, конечно же, всегда учитываем лучшие наработки представителей «большой европейской семерки», но под премиальностью я прежде всего имею в виду внедорожный комфорт, который максимально соответствует запросам наших клиентов», — пояснила Ирина Владимировна. Более того, в АО «Романов» не стремились изначально создать максимально бюджетный вариант автомобиля. Во главе угла стоял высокий уровень потребительских свойств, а именно: беспрецедентная проходимость, грузоподъемность, функциональность, надежность, удобство работы водителя, ремонтопригодность и простота обслуживания. В то же время, в ценовом плане грузовик должен быть доступнее зарубежных аналогов. Таким образом, конструкторам было необходимо создать некую матрицу (модульную конструкцию), максимально подходящую для множественных трансформаций.

Именно таким и стало шасси БАЗ-S35A11. В его основе — рама, изготовленная на белорусском Кузнечном заводе тяжелых штамповок из металла, поставляемого холдингом «Северсталь», что само по себе является прекрасным примером кооперации. Лонжероны здесь перфорированные, с шагом перфорации в 50 мм, что дает возможность в широком диапазоне варьировать величину колесной базы (от 3600/1500 до 6050/1500 мм), количество ведущих мостов (от трех до шести) и различные варианты надстроек. Резюмируя, стоит сказать, что на шасси грузоподъемностью от 20 тонн может быть создано порядка 3500 модификаций!

ФОРМУЛА ДВИЖЕНИЯ

Еще одним интересным решением стала независимая пружинная подвеска, разработанная так же, как и рама в АО «Романов». Она обеспечивает уверенную работу автомобиля в самых сложных условиях — в этом можно было убедиться на примере легендарной Tatra 815. Каждая ось рассчитана на нагрузку в 12 тонн. Причем это относится и к передней оси, что является уникальной характеристикой. Оси также являются модульными конструкциями: центральные редукторы переднего и заднего моста одни и те же. Для всех осей одинаковы и бортовые редукторы с планетарной передачей. Таким образом, при необходимости можно взять среднюю ось, поставить ее за вторым мостом и получить автомобиль с колесной формулой 8Х8. Нужен грузовик 4Х4? Достаточно убрать среднюю ось. Оси могут быть взаимозаменяемы, поэтому ремонт достаточно быстро можно проделать «буквально» в полевых условиях. Важно и то, что все оси могут быть управляемыми. На ограниченной строительной площадке не так-то легко развернуть грузовик с длинной колесной базой, и здесь водителю в помощь активное управление задними осями, а наличие «крабового хода» позволит перемещать габаритный груз даже в сложных условиях горного серпантина.

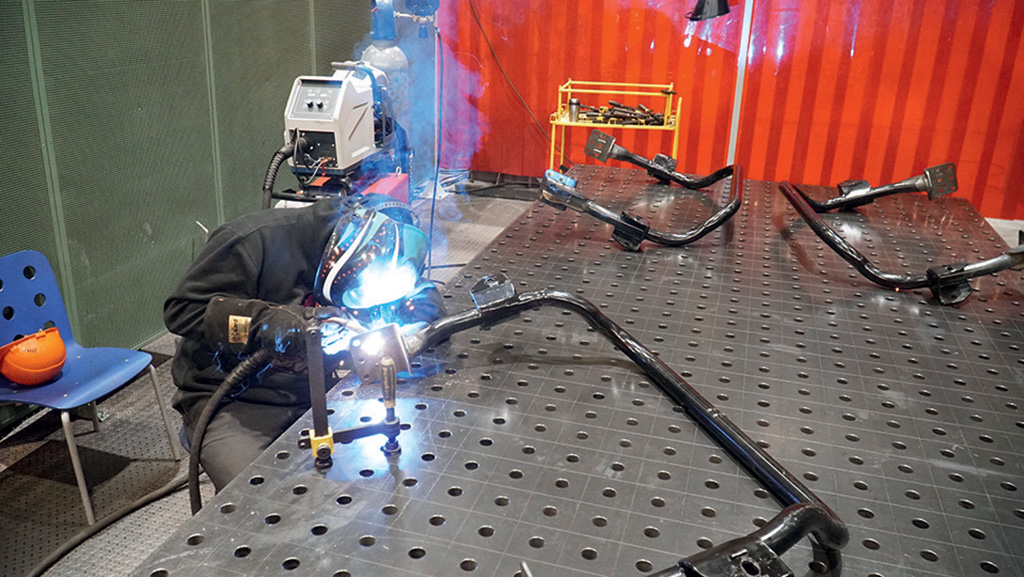

Кабины представлены в пяти вариантах, в зависимости от типа надстройки и назначения автомобиля. Дневная кабина предлагается в низком (например, для автокранов) или стандартном исполнении без спального места. Три других варианта кабин — с низкой, средней или высокой крышей отличаются по длине от короткой, располагая одним или двумя спальными местами. Стальные каркасы кабин делают здесь же, на производственной площадке АО «Романов», где и обшиваются пластиком. Качественные пластмассовые детали завод получает от челябинского предприятия «Урал-Полимер» и из Минска, с завода «Универсальная мобильность».

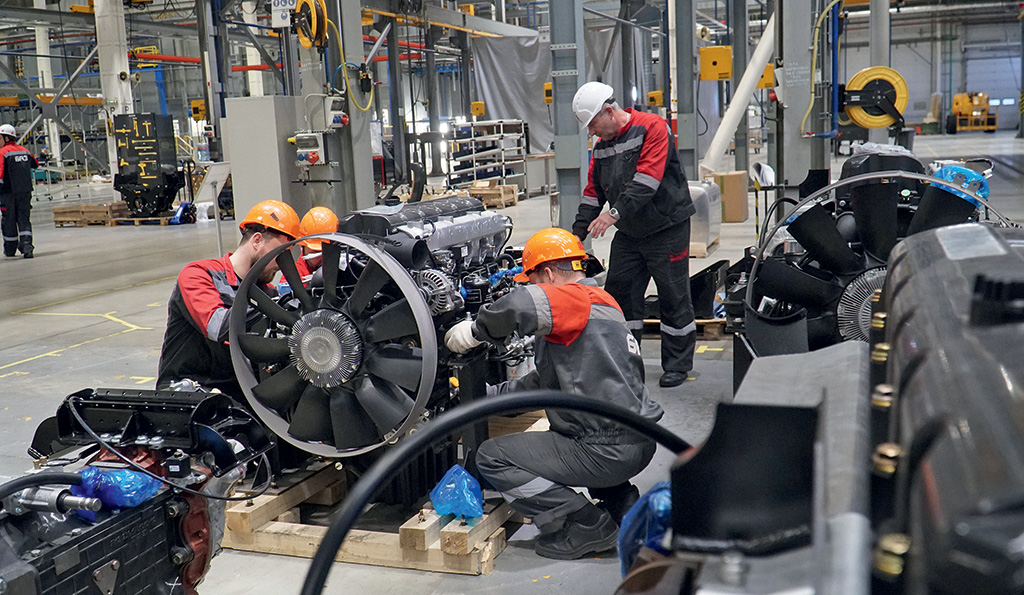

Выбор поставщика силового агрегата с самого начала был абсолютно очевиден. На БАЗ-S35A11 установлен 367‑сильный дизельный двигатель ЯМЗ-653.1 и 9‑ступенчатая механическая КП с демультипликатором, произведенные на ярославском «Автодизеле». Поставку раздаточных коробок обеспечивает компания «Специальные трансмиссии» из Набережных Челнов, а карданные валы для питерских большегрузов изготавливает московское «ПО Еврокардан».

ОТ ПРОТОТИПА ДО СЕРИИ

Прототип, о котором наш журнал писал в прошлом году, стоит в углу цеха, а на стапеле идет сборка грузовика, который готов пойти в серию. Внешних отличий немного — разве что решетка радиатора на «серийнике» выглядит интересней. «Это только на первый взгляд, — возражает главный конструктор Юрий Шипилов. — По сравнению с прототипом, мы в сторону потребительских качеств доработали почти 70 % конструкции. Предложения были как от конструкторско-технологической группы завода, так и от независимых экспертов, у которых была возможность познакомиться с первым вариантом автомобиля. И в первую очередь это коснулось организации пространства кабины».

Действительно, первое, на что обращаешь внимание в кабине прототипа — высокий кожух моторного отсека. Проблему решили, занизив на 200 мм верхнюю полку лонжерона, что позволило опустить двигатель на 170 мм. В кабине стало просторней. И это при том, что ее ширина уменьшилась на 50 мм — это было сделано для того, чтобы вписать кабину в транспортный габарит. Более компактно удалось разместить и двигатель — что позволила сделать специальная конструкция рамы. Сейчас идет процесс замены подушек двигателя с улучшением показателей. Если вернуться к «ревизии» кабины, то, по словам Юрия Шипилова, от варианта прототипа на серийном образце осталось только лобовое стекло и «стиль». Визуально сохранился дизайн приборной панели, но вся электрика и электроника, включая электронные стрелочные приборы, полностью переработана. При этом нужно было учитывать возможность общих гармоничных решений для всех типов кабин.

Была улучшена и эргономика рабочего места. Оснащение дополнилось небольшим жидкокристаллическим дисплеем, на который выводятся основные параметры (пробег, расход топлива и т. п.), а также ошибки, диагностируемые электронными блоками, и управление аудиосистемой, тоже отечественной, марки «Урал». Предусмотрен климат-контроль и USB-разъемы для питания дополнительных приборов, которые нужны водителю в жизни и работе. Сиденья предлагаются двух типов: с выделенным и интегрированным подголовником. Первый тип относится к более дешевой комплектации и отлично подойдет для поездок с небольшим плечом. При этом оба варианта, как водительского, так и пассажирского сидений, регулируемые, с пневматическим подрессориванием и электроподогревом. Сама кабина снабжена двумя цилиндрами подъема, что исключает ее перекос. Вся оптика на серийном образце — светодиодная. И это далеко не все доработки, которые были внесены для запуска автомобиля в серию.

ПЛАНЫ НА БУДУЩЕЕ

Если резюмировать все вышесказанное, то уникальность проекта грузовых габаритных шасси (ГГШ) БАЗ — как их называет АО «Романов», подчеркивая, что назначение этих грузовиков сугубо гражданское — состоит в том, что уже на конвейере можно полностью адаптировать автомобиль под нужды заказчика. И это главный козырь производителя в борьбе за клиента. Если говорить о сроках выполнения индивидуальных заказов, то изготовление автомобиля на предприятии АО «Романов» будет занимать, в зависимости от варианта исполнения, от 30 до 90 дней, а проектная мощность завода в промзоне Шушары составляет порядка 2000 грузовиков ежегодно. Не забыт и столь важный вопрос, как обслуживание проданных автомобилей. Этим займутся авторизованные сервисные центры. В настоящее время ведется подготовка к заключению долгосрочного договора с дистрибьютором, который ранее представлял одного из ушедших с российского рынка брендов «большой семерки», имеющим разветвленную географию сервисных и дилерских центров. Также АО «Романов» заключило договор о стратегическом партнерстве с одним из ведущих оте-чественных производителей надстроек. Предприятие берет на себя гарантийные обязательства сроком на 24 месяца либо 150 000 км пробега. При этом заявленный производителем жизненный цикл этих автомобилей составляет 10 лет или 1 млн км.